von Gerd Anhäuser

Im Februar 1850 beantragte der englische Unternehmer John Player bei der Bezirksregierung Koblenz die Genehmigung zur Errichtung eines Hütten- und Blechwerks in Neuwied nachdem zuvor schon die Stadt- und Kreisverwaltung Neuwied ihr Placet gegeben hatten. Es dauerte aber noch bis zum 21.6.1851 bis die Genehmigung erteilt wurde. Neben nicht unerheblichem Kompetenzgerangel der am Genehmigungsverfahren beteiligten Behörden lag es vor allem daran, dass man sehr viel Zeit brauchte, die Betriebssicherheit der Kessel- und Maschinenanlage zu überprüfen. Mit Kohle geheizte Dampfmaschinen trieben damals über Riemen und Transmissionen Hämmer, Pressen, Walzen und sogar die Gebläse für die Hochöfen an. Um der Gefahr von Kesselexplosionen vorzubeugen wurden die entsprechenden Anlagen trotz Herstellergarantien von amtlichen Ingenieuren auf ihre Überdrucksicherheit untersucht. Der Aufwand war notwendig, weil zu Beginn der Industrialisierung Kesselexplosionen an der Tagesordnung waren und viele Arbeiter bei solchen Unfällen ums Leben kamen, oder schwer verletzt wurden.

John Player nannte seine Fabrik "Albion" nach dem vorkeltischen Namen für Britannien. Sie wurde in der Neuwieder Gemarkung Rheintalweg gebaut. Wie kommt nun ein Engländer dazu in Deutschland ein Walzwerk zu bauen? Und ausgerechnet in Neuwied, wo man Blechproduktion immer mit dem Rasselstein verbindet? Zu besseren Verständnis sei daher ein kleiner Exkurs in die Wirtschafts- und Technikgeschichte erlaubt:

Seit den 30er Jahren des 19. Jhs. wurden in Deutschland verstärkt Eisenbahnen gebaut. Der Ausbau der Eisenbahn war über Jahrzehnte der Motor der "Industriellen Revolution" in Deutschland. Ungeheure Mengen von Eisen, Blech und Stahl wurden dabei nicht nur für den Streckenbau, sondern auch für die Herstellung von Lokomotiven und Waggons benötigt. Hatte der Rasselstein noch die Schienen der ersten deutschen Eisenbahnstrecke zwischen Nürnberg und Fürth geliefert, so konnte er in der Folgezeit unmöglich den steigenden Schienenbedarf alleine decken. Dazu kommt, dass die Engländer gerade im Hüttenwesen in Europa die Führungstelle einnahmen. Dies betraf sowohl die Förder- und Herstellungstechnik von Eisen, Blech und Stahl als auch die Herstellungsmenge. Noch bis über die Mitte des Jhs. musste Roheisen nach Deutschland eingeführt werden.

Auf der technischen Seite hatte man in England bereits im 18. Jh. den mit Steinkohle (Koks) befeuerten Hochofen eingeführt, der eine kontinuierliche Beschickung und Förderung zuließ. Bis über die Mitte des 19. Jhs. hinaus gab es in Deutschland dagegen noch Hochöfen, in denen mit Holzkohle Erze verhüttet wurden. Es war nicht möglich den Brennstoff Holzkohle in solchen Mengen zu bevorraten, dass damit eine kontinuierliche Befeuerung der Hochöfen gewährleistet war. In der Folge gab es regelmäßige "Standzeiten", in denen der Hochofen ausgeräumt wurde und auskühlte. Zwar produzierte man mit Holzkohle-Hochöfen bessere Qualität, war aber preislich nicht konkurrenzfähig.

Um aus dem im Hochofen gewonnenen Roheisen Schienen oder Bleche auswalzen zu können, musste es "gefrischt", d.h. von seinen Beimengungen gereinigt werden. Ein in England entwickeltes Verfahren dazu war das "Puddeln". Im Puddelofen ließ eine über das Eisen streichende Flamme die Beimengungen oxidieren, wozu aber der Puddler das flüssige Eisen ständig von Hand durchrühren musste. Es hing also die Qualität des Stahls wesentlich vom Geschick und der Kraft des Puddlers ab. Das so gewonnene Produkt konnte sowohl in Hammer- als auch in Walzwerken weiterverarbeitet werden. Das "Thomasverfahren" oder das Siemens-Martin-Verfahren zur Massenstahlerzeugung wurden erst zu Ende der 70er Jahre erfunden. Lediglich das Bessemer-Verfahren, das schon seit Mitte der 60er Jahre mancherorts in Deutschland angewandt wurde, war dem Puddeln technisch und ökonomisch deutlich überlegen, war aber nur mit phosphorfreiem Roheisen durchzuführen und erforderte hohe Kapitalinvestitionen. Das Puddelverfahren blieb bis weit in die 70er Jahre hinein von Bedeutung.

Es waren also wohl mehrere Gründe die den Engländer John Player veranlassten in Neuwied Bleche zu produzieren. Er hatte das technische know-how, in Deutschland war ein großer Markt für seine Produkte. Das Industriegelände lag am Rhein, auf welchem man sowohl dieRohstoffe als auch die fertigen Waren transportieren konnte.

Bei "Albion" sollte vor allem Weißblech produziert werden. Es hat seinen Namen daher, dass das gewalzte Blech elektrochemisch mit einem Zinnüberzug versehen wird der ihm die charakteristische helle (weiße) Farbe gibt. Nicht verzinntes Blech wird dagegen Schwarzblech genannt. Weißblech wurde für Haushaltsgeschirr, Konservendosen und widerstandsfähige Verpackung für aggressive Flüssigkeiten verwendet. Überhaupt nahm Blech im täglichen Leben damals fast den gleichen Stellenwert ein, wie heute die verschiedenen Kunststoffe.

Leider sind keine Fotos oder Pläne des Albion-Weißblechwerkes überliefert. Aus den Genehmigungsunterlagen und Industriestatistiken der Stadt Neuwied können wir etwas über die Größe des Werkes aussagen. 1852, ein Jahr nach Betriebsbeginn heißt es im "Verzeichnis derjenigen industriellen Gewerbezweige in der Stadt Neuwied, welche die hervorragenste Stelle einnehmen":

Dieses Werk, von dem Engländer John Player hier angelegt, erst ein Jahr in Betrieb, wird in diesem Augenblick noch durch weitere Anlage von 7 neuen Dampfkesseln bedeutend ausgedehnt und verspricht unter den hiesigen Fabrik-Etablissements einen sehr hohen Rang einzunehmen. Es beschäftigt jetzt schon über 80 Arbeiter und ist der Absatz des ganzen Fabrikats gezeichnet.

Im diesem ersten Jahr produzierte man 4.000 Zentner (200 t) Weißblech im Wert von 60.000 Talern.

Bereits die Statistik des Jahres 1853 ist zugleich die letzte in der das Walzwerk Albion noch erscheint. 117 Arbeiter produzierten 6.000 Zentner Weißblech im Wert von 70.000 Talern. In den Bemerkungen heißt es jedoch: Wegen der bedeutenden Konkurrenz ist das Werk nicht in völligem Betrieb gewesen... Ob die bedeutende Konkurrenz der Rasselstein gewesen ist, oder ob das Werk Albion der einsetzenden Rezession zum Ende der 50er Jahre zum Opfer fiel können wir wegen fehlender Belege nicht mehr ermitteln. In der Schrift: "Vom Ursprung und Werden der Buderus'schen Eisenwerke Wetzlar" aus dem Jahr 1938 heißt es, dass das Albion-Unternehmen 1856 in Konkurs gegangen sei. Unschwer jedoch können wir uns vorstellen was das Ende des Werkes für die 117 Arbeiter und deren Familien bedeutete. Sie standen praktisch vor dem Nichts. Es gab ja keine wie auch immer geartete Sozialversicherung.

Am 12.5.1857 kaufte Friedrich Buderus, Mitinhaber der Wetzlarer Firma J.W. Buderus und Söhne das Walzwerk Albion. Der Kauf erfolgt ohne Wissen der anderen Firmeninhaber. Dadurch und durch andere geschäftliche "Extratouren" Friedrich Buderus kam es zum Zerwürfnis in der Familie. Man trennte sich und es entstanden 1870 die Firmen L. Friedrich Buderus zu Audenschmiede und Gebrüder Buderus. Friedrich Buderus nannte sein Werk in Neuwied Germania, wohl um einen Kontrapunkt zum Albion des John Player zu setzen. Unter Buderus expandierte Germania stark. 1857 beginnt Direktor Schmall mit 25 Arbeitern. In diesem Jahr wurde das Werk noch umgebaut und die Produktion stand still. 1860 produzierte man mit 130 Arbeitern 14.300 Zentner Schwarzblech im Wert von 76.000 Reichtalern und 8.000 Zentner Weißblech im Wert von 95.000 Reichstalern. Die Zahl der (Puddel)Öfen war von acht auf zehn angewachsen. Von den 130 Arbeitern waren 60 verheiratet. Zu den Familien zählen 142 Kinder. 1860 kommt es im Werk zu einer Kesselexplosion, wobei fünf Arbeiter verletzt werden. Es entstand ein großer Sachschaden.

Abb1.: Maschinenhaus des Walzwerkes Germania

1862 schloss sich ein Teil der deutschen Weißblechproduzenten zum "Weißblech-Verkaufs-Comptoir" bei J. Stein in Köln zusammen. Dieser Vereinigung traten aus unserer Region die Firmen L. Friedrich Buderus (Germania) und J. Remy (Rasselstein) bei. Ziel der Vereinigung war es Weißblech im Inland gemeinsam zu verkaufen und durch eine gleichmäßige Aufteilung der Aufträge an die einzelnen Werke deren Auslastung zu erreichen und der ausländischen Konkurrenz zu begegnen.

Abb. 02: Briefkopf des Walzwerks Germania aus dem Jahr 1867

In dem folgenden Jahrzehnt erreichte die Neuwieder Eisenindustrie einen weiteren Aufschwung. 1871 erzeugte man bei Germania 40.335 Zentner Schwarzblech und 4.685 Zentner Weißblech im Wert von 317.500 Reichstalern. 273 Arbeiter, darunter 12 Jugendliche und 6 Frauen, waren beschäftigt, von denen ca. 402 Familien abhängen. Im Werk standen 19 Öfen, 11 Dampfkessel, 2 Dampfhämmer, vier Walzwerke und eine Gebläsemaschine. 1873 baute man zusammen mit der benachbarten Krupp'schen Hermannshütte eine Anschlussbahn an die rechtsrheinische Eisenbahn.

Abb. 03: Lageplan des Walzwerkes Germania links im Bild, rechts daneben die Krupp'sche Hermannshütte

Ab 1873 beginnt weltweit eine tiefgreifende Wirtschaftskrise beginnend in der Eisen- und Stahlindustrie, die 1874 auf den Eisenbahnsektor und 1876 auf den Bergbau übergriff. Die Gründe hierfür sind vielfältig und können in diesem Rahmen nicht dargestellt werden. Eine verfehlte Zollpolitik, die im Wegfall der Einfuhrzölle für Eisen gipfelte, lässt auch die Preise für Bleche ins Bodenlose sinken. Bürger aus Neuwied und Umgebung und die Weißblechindustrie richten Petitionen an den Reichskanzler Bismarck, in denen sie auf die Lage der Eisenindustrie aufmerksam machen. 1879 beschließt der Reichstag einen Zoll von 5 Mark je 100 Kg Weißblech. Für das Werk Germania kommt dieser Beschluss zu spät. Es stellt die Blechproduktion ein. Eine Verzinkerei, die wir bis zu Beginn der 80er Jahre in den Akten noch verfolgen können, bleibt bestehen. 1882 waren dort noch 41 Arbeiter beschäftigt, eine Dampfmaschine mit 20 PS war noch in Betrieb. Produktionszahlen liegen nicht vor.

Innerhalb weniger Jahre werden allein bei Germania über 230 Arbeiter "freigesetzt", zu denen noch ca. 350 Frauen und Kinder gehörten. Es bestand noch kein soziales Sicherungssystem, wie wir es heute kennen. Da die Wirtschaftskrise sich nicht nur auf eine Sparte beschränkte, konnten sicher nur die wenigsten Arbeiter anderswo eine neue Anstellung finden. Auch ist es unwahrscheinlich, dass die Arbeiterfamilien in Zeiten der Hochkonjunktur haben große Ersparnisse bilden können. Allenthalben war das Elend in den späten 70er und 80er Jahren sicher groß. Ein erwachsener Fabrikarbeiter in der Eisenindustrie verdiente in den 80er Jahren des 19. Jhs. in Neuwied am Tag zwischen 1,40 Mark und 5,20 Mark. Frauen bekamen zwischen 1,40 Mark und 2,00 Mark. Jugendliche Arbeiter erhielten 1 Mark pro Tag. Der Arbeitstag dauerte zwischen 10 und 12 Stunden. Es wurde an sechs Tagen in der Woche gearbeitet. Die Jahresarbeitszeit betrug durchschnittlich 300 Tage, was bedeutete, das lediglich an Sonn- und Feiertagen nicht gearbeitet wurde. In der Eisenindustrie wurden die höchsten Löhne gezahlt, im Durchschnitt 3,30 Mark am Tag. In der Neuwieder Tabak- und Seifenindustrie zahlte man zwischen 2,25 und 3,00 Mark. Maurer, Zimmerleute und Anstreicher verdienten 3 Mark, ein Dachdecker (natürlich nur im Sommer) jedoch über 9 Mark am Tag. Aus Untersuchungen über andere Städte aus dem Rheinland wissen wir, dass das meiste Geld (fast 50 %) für Nahrung ausgegeben werden musste. Danach folgte Ausgaben für Miete, Kleidung usw. Dabei stand sich der Fabrikarbeiter, der auf dem Land noch einen kleinen landwirtschaftlichen Nebenerwerb hatte natürlich besser. Allerdings blieb die Arbeit im Garten oder auf dem Nebenerwerbshof an den Frauen hängen, da die Männer nach ihrer 12 Stundenschicht ja noch bis nach Haue laufen mussten und je nach Entfernung sicher erst bei Dunkelheit zu Hause ankamen. Oft schufen die Unternehmen beim Werk Ess- und Schlafgelegenheiten, so dass die Arbeiter unter der Woche beim Werk blieben und nur zum Wochenende nach Hause gingen. Diese Ess- und Schlafplätze kosteten jedoch Geld, was vom Lohn einbehalten wurde.

Im November 1914 beantragt die Maschinenfabrik Hermann Zöller die Genehmigung des Neubaues eines Bürogebäudes. Die beiliegende Lageskizze zeigt, dass sich das Maschinenbauunternehmen an der Stelle befindet, wo ca. 30 Jahre zuvor das Walzwerk Germania seinen Standort hatte. Inzwischen (1910/11) hatte sich die Firma Gustav Hobraeck (Furniere) auf einem Teil des ehemaligen Werksgeländes angesiedelt. Leider haben wir wegen fehlender Quellen bislang noch nicht ermitteln können, wie das ehemalige Werksgelände der Germania in den Jahren zwischen 1883 und 1910 genutzt wurde. War es eine Industriebrache?

Abb. 04: Lageplan Gockelwerke 1919

Die Firma Zöller (vorher Max Uhrmacher) fertigte, so ist es auf ihrem Briefkopf zu lesen, Aufzüge, Treppen, Tore Säulen, Fachwerk und Geländer. Außerdem unterhielt sie ein Lager von Holzriemenscheiben und Transmissionsteilen. Im April 1918, manche Quellen nennen auch das Jahr 1917, firmierte erstmals Heinrich Gockel als Inhaber der Firma Zöller. Auch hier ist wiederum der Briefkopf aussagekräftig. Unter Gockels Leitung hat sich der Schwerpunkt der Firma auf den Eisenbahn-Wagenbau verlagert. Gleichzeitig wirbt Gockel für Eisenkonstruktion und fabriziert "nietlose Gitterträger" nach dem System Gockel. Zwischen 1918 und 1925 entstehen ständig neue Verwaltungs- oder Produktionsgebäude auf dem ehemaligen Germaniagelände. Hauptgeschäftszweig bleibt der Waggonbau, wobei bei Gockel in Neuwied der gesamte Waggonbestand der Reichsbahn ausgebessert wird. Später werden auch Lufthämmer und hydraulische Pressen produziert.

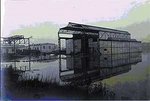

Abb.07: Hochwasser in den Gockelwerken 1926

[Archiv Kupfer KMZ]

Zu Beginn der 20er Jahre des 20. Jhs. sperrte die französische Besatzung mehrfach wegen oppositionellen Verhaltens die Verkehrswege in und um Neuwied. Bei Gockel beschlagnahmte man eine Anzahl fertiger Eisenbahnwagen und 420 Mio. (es war Inflationszeit) Reichsmark Lohngelder. Mitte der zwanziger Jahre scheitert auch Heinrich Gockel an den wirtschaftlichen Verhältnissen. Hans Hermann Spoo schreibt in "Das Bankgewerbe in Neuwied am Rhein" dazu auf Seite 40: Die auf die Währungsreform folgende Stabilisierungskrise ließ den wirtschaftlichen Ruin vieler Kunden, Privater wie Firmen, sichtbar werden. Für die Stadt bedeutende Industriebetriebe mußten schon bald schließen. Krupp legte 1925 die Hermannshütte still, mit dem Zusammenbruch des Spaeter-Konzens geriet die Concordiahütte, Bendorf, vorübergehend in Schwierigkeiten. Die Gockelwerke-die mit ca. 700 Beschäftigten u.a. Eisenbahnwaggons herstellten-konnten einen, für französische Rechnung übernommenen Reparationsauftrag nicht erfüllen; der Auftraggeber nahm die hiesige Dresdner Bank aus einer Garantie in Anspruch, die sie für die Firma übernommen hatte. Der Verlust-angabegemäß ein Millionenbetrag in neuer Mark-gab dem Institut den Anstoß zur Schließung seiner Neuwieder Filiale...

Am 28.9.1936, so berichtete die Neuwieder Ausgabe des "Nationalblatt" am 5. Oktober 1936, habe das Neuwieder Mauser-Werk seinen Betrieb aufgenommen. Die Fertigstellung des ersten Waggons Benzinfässer für Italien eine Woche später wurde mit einem "Betriebsapell" gefeiert. Mauser, so berichtete die Zeitung weiter, habe die Nähe zur Blechindustrie des Rasselstein gesucht und die Stadt habe mit günstigen Preisen für den Bezug von Strom und Gas das Ihrige dazugetan, um die Ansiedlung in den leerstehenden Fabrikhallen der Gockelwerke zu fördern. Das Arbeitsamt Neuwied hatte die Arbeiter vermittelt, die zuvor einige Zeit im Kölner Mauserwerk in der Herstellung der Fässer geschult worden waren.

Abb. 08: Mauserwerk Neuwied 1949

Alfons Mauser, der Firmengründer, wurde 1872 als Sohn des Mitinhabers der berühmtenMauser-Gewehrfabriken in Oberndorf am Neckar geboren. Nach dem frühen Tod des Vaters die Gewehrfabrik wurde von einem Onkel weitergeführt, lernt Alfons Mauser ein Handwerk in der Gewehrfabrik. Auslandsaufenthalte bei englischen und amerikanischen Unternehmen der Eisenindustrie schließen sich an. 1896 scheidet Mauser aus der Gewehrfabrik aus und macht sich mit der Fabrikation von Eisenzäunen, die er aus Abfällen der Uhrenindustrie fertigt selbständig. 1899 siedelte die Fabrik nach Köln über. Über die Fertigung von Eisengitterkörben für Glasballons der chemischen Industrie entwickelt man schließlich 1903 das erste "Mauserfass" aus Eisenblech mit Riegelverschluss.

Abb. 09: Mausertrommel 1904

1904 folgte die erste "Mausertrommel" ein flüssigkeitsdichtes leichtes Fass von 70 Liter Fassungsvermögen. Besonders die chemische Industrie, nämlich Bayer in Leverkusen und BASF in Ludwigshafen bestellten in der Folgezeit ihre "Verpackungen" ausschließlich bei Mauser. Die Mauserfässer oder -trommeln waren stabil, leicht, säurefest und flüssigkeitsdicht. Mauser entwickelte sich zu einem weltweit operierenden Unternehmen in welchem später auch Haushaltswaren (verzinkte Bütten und Wannen) und Stahrohr-Büromöbel gefertigt wurden.

Abb. 10: Mauserwerk Neuwied nach Neubau 1962

Nach dem Zweiten Weltkrieg wird das Neuwieder Mauser-Werk 1962 neu erbaut. Im Jahr 1971 hat der Verfasser dieser Zeilen selbst in einem Ferienjob fünf Wochenlang Mausertrommeln hergestellt. Die Hauptarbeit bestand darin, die verschiedenen Trommeln zu bördeln und ihnen damit größere Festigkeit zu verleihen. Bis in die 90er Jahre des 20. Jhs. sind ca. 200 Mitarbeiter in Neuwied beschäftigt.

Abb. 11: Bördeln von Mausertrommeln

Im Juni 2002 meldet die Geschäftsleitung, dass das Neuwieder Mauserwerk geschlossen wird. Für die verbleibenden 20 Mitarbeiter soll ein Sozialplan erstellt werden, weil für sie auch kein Platz in den übrigen Werken gefunden werden kann. Als Grund für die Schließung wurden gestiegene Rohstoffpreise und Fusionen im Stahlsektor angegeben. 2003 wird das Werk geschlossen. Das Werksgelände steht zum Verkauf.